La fabrication additive offre des opportunités de conception passionnantes pour les pièces de nouvelle génération qui doivent être solides, complexes et légères. Vous pouvez concevoir et fabriquer des pièces qui sont pratiquement impossibles à fabriquer de manière conventionnelle ou qui coûteraient trop cher et prendraient beaucoup de temps.

Cependant, ce n’est pas tout à fait du prêt-à-l 'emploi. Vous devez être conscient que la conception d'une pièce métallique est très différente d'une pièce en plastique. Il existe certaines contraintes inhérentes qui sont fonction de la physique, de l'architecture particulière de la machine et du processus d'impression 3D métal utilisé.

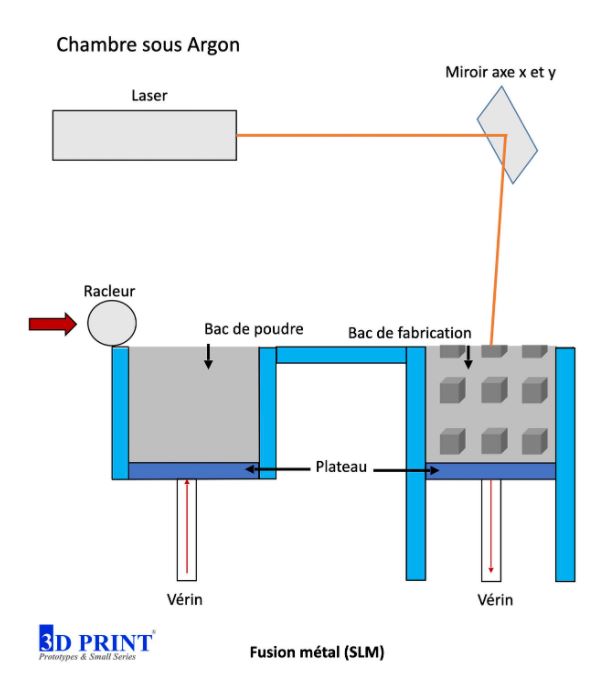

Chez 3D PRINT, pour les pièces métalliques nous procédons par impression 3D par fusion métallique. Cette technique occupe une place unique dans le développement des produits actuels, car elle permet de fabriquer des pièces finales complexes sans investissement lourd. La technologie est similaire au frittage de poudre mais la poudre est ici métallique et la chambre de fabrication est canalisée par un gaz neutre, comme de l'argon.

Pour vous aider dans votre prochain projet, notre spécialiste en ingénierie recommande de garder à l'esprit ces conseils de conception qui peuvent également être appliqués universellement à tout processus d'impression 3D métal.

1. Utilisez des treillis pour éliminer le poids et préserver la force

Les structures en treillis aident à éliminer beaucoup de masse des sections solides tout en préservant la résistance. Pour ce faire, nous utilisons un logiciel d’analyse par simulation pour calculer et éliminer les matériaux inutiles qui n’ajoutent pas aux performances mécaniques de la pièce. L'impression 3D vous permet de «creuser» ces zones à l'intérieur d'un mur afin qu'elles n'affectent pas l'aspect fini de la pièce.

2. Gérer l'épaisseur minimale des fonctions

De nombreuses fonctionnalités telles que les murs et les poteaux perdront leur résolution à mesure qu'elles s'approchent des tolérances minimales de la machine effectuant l'impression. Pour la fusion sur lit de poudre, cela est limité par la taille du spot laser de 75 µm, légèrement plus grande que la granulométrie de la poudre. Le point laser chauffe la poudre et crée un bain de fusion de plus de 75 µm. Nous pouvons ainsi produire des épaisseurs de paroi allant jusqu'à 150-200 µm. Nous vous recommandons de conserver des fonctionnalités plus grandes non seulement pour préserver la force, mais aussi parce que les fonctionnalités plus petites sont sujettes à la distorsion. Cela peut être dû au chauffage et au refroidissement rapides du processus de fusion.

3. Utilisez le refroidissement conforme

Les canaux de refroidissement conformes sont l'un des grands avantages rendus possibles par l'impression 3D. Ceux-ci peuvent être conçus pour suivre les contours de n'importe quelle cavité interne d'un outil de moulage par injection afin d'améliorer considérablement l'efficacité du refroidissement et la qualité de la pièce finie.

4. Gérer les angles autoportants

Si un mur ou un support incliné est trop incliné par rapport au plan vertical, il peut se dégrader / s'effondrer en raison de la force de gravité. Nous recommandons un angle supérieur à 45°. Moins que cela et la face inférieure perd en particulier sa résolution ou s'effondre et peut devoir être post-usinée ou supportée par une structure supplémentaire.

5. Gérer les diamètres de trou

Les diamètres des trous doivent être maintenus à 10 mm ou moins afin qu'ils puissent être autoportants. Si le trou est orienté verticalement, l'arc supérieur ne sera pas supporté et peut donc également se déformer ou s'effondrer. Des supports sont nécessaires lorsque le trou fait plus de 10 mm. Il s'agit d'une considération de conception très importante pour les trous internes où les supports internes ne peuvent pas être retirés et peuvent donc affecter la fonctionnalité de la pièce.

6. Utilisez les fonctionnalités mobiles

Un autre avantage unique de l'impression 3D est qu'il est possible de créer des formes dans des formes qui peuvent se déplacer librement après l'impression. Cela ouvre un tout nouveau monde d'opportunités de conception pour des dispositifs électromécaniques complexes de nouvelle génération ou même des bijoux imprimés en 3D innovants qui ne pourraient pas être fabriqués autrement.

7. Créer des lacunes solides

Un espace ponté est comme une découpe, une fenêtre ou une autre traversée d'un mur solide. Si ceux-ci sont disposés verticalement, ils peuvent également se déformer sur le bord supérieur. Une façon de gérer ces caractéristiques consiste à reconcevoir une structure en arc autoportante un peu comme un pont romain. Un sommet arrondi ou pointu sera autoportant et ne nécessitera pas de supports supplémentaires, mais cela peut nécessiter des modifications de conception.

8. Gardez les surplombs inférieurs à 0,5 mm

Les surplombs sont des éléments qui se projettent latéralement à partir de la direction de la construction. Ici, le problème est la surface inférieure, qui peut commencer à s'effondrer si le surplomb dépasse de 0,5 mm ou plus. Il existe plusieurs moyens de contrer cette tendance. L'angle entre la caractéristique latérale et la face verticale peut être redessiné avec des congés, soit concaves, convexes ou chanfreinés de sorte qu'il soit autoportant. Les longs surplombs qui ne peuvent pas être supportés par un congé seul peuvent nécessiter des supports verticaux supplémentaires.

Bien que cette méthode soit courante et facile à appliquer, il faudra du temps et de l'argent pour retirer ces supports après l'impression.

Un mot sur la finition de surface

Les pièces métalliques imprimées en 3D semblent un peu rugueuses lorsqu'elles sortent de la machine pour la première fois parce qu'elles ont été créés en soudant ensemble d'innombrables petits grains de métal en poudre. Nos pièces sont entièrement denses et peuvent donc être polies ainsi que toute pièce de métal forgé.

Apprendre encore plus

Chaque travail est unique et nécessite un support technique expert pour répondre à vos exigences spécifiques. Nous pouvons vous conseiller sur le choix des matériaux, les tolérances, les structures de support, l'orientation des pièces, le post-usinage et bien plus encore. Nos professionnels de l'ingénierie travailleront en étroite collaboration avec vous sur chaque étape lorsque vous nous contacterez pour un devis gratuit sur votre prochain projet.