L'anodisation est une méthode permettant de modifier la chimie de surface des métaux et autres substrats. Elle protège contre la corrosion, améliore les qualités esthétiques, résiste aux rayures et constitue l'une des finitions de surface les plus durables qui soient. L'anodisation peut être réalisée sur toute une série de matériaux, mais aujourd'hui nous allons nous intéresser à l'aluminium. Ces 8 questions permettront de montrer pourquoi l'anodisation est un traitement de surface astucieux, à la fois pratique et esthétique.

1. Comment l'aluminium est-il anodisé ?

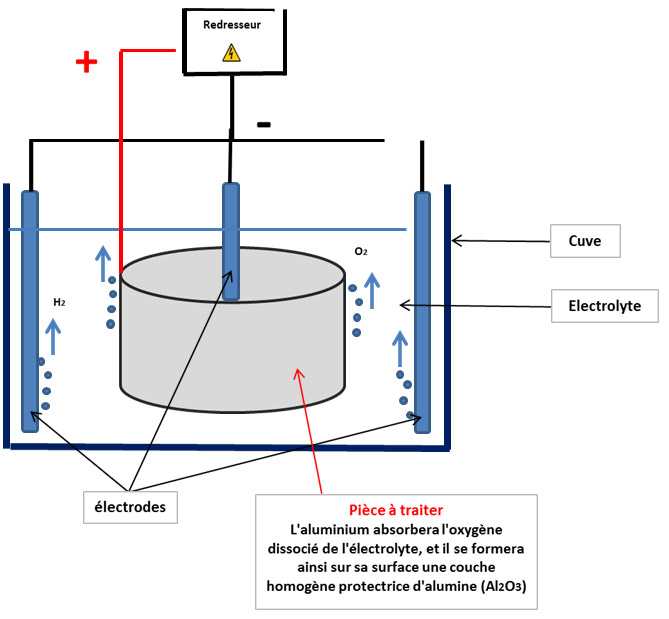

Pour préparer l'aluminium à l'anodisation, la surface est d'abord soigneusement nettoyée et rincée, puis placée dans un bain de solution électrolytique comme l'acide sulfurique. Un électrolyte est une solution conductrice d'électricité qui contient beaucoup d'ions positifs et négatifs qu'elle veut échanger.

Une charge électrique positive est appliquée à l'aluminium, ce qui en fait l'"anode", tandis qu'une charge négative est appliquée aux plaques en suspension dans l'électrolyte. Le courant électrique dans ce circuit fait que les ions positifs sont attirés par les plaques négatives et que les ions négatifs affluent vers l'anode positive, le morceau d'aluminium.

2. Qu'est-ce qu'une couche barrière dans l'anodisation ?

La réaction électrochimique entraîne la formation de pores à la surface de l'aluminium lorsque les ions positifs en excès s'échappent. Ces pores forment un motif géométriquement régulier et commencent à s'éroder dans le substrat. L'aluminium à la surface se combine avec les ions O2 chargés négativement pour créer de l'oxyde d'aluminium. C'est ce qu'on appelle une couche barrière, une défense contre d'autres réactions chimiques à ces endroits.

Lorsque le courant continue à être appliqué, les zones relativement faibles et réactives des pores continuent à pénétrer plus profondément dans le substrat, formant une série de structures creuses en forme de colonne.

Plus le courant est appliqué longtemps, plus la pénétration de ces colonnes est importante. Pour les revêtements non durs typiques, la profondeur peut atteindre 10 microns. Une fois ce niveau atteint, et si aucune couleur n'est nécessaire, le processus est arrêté et la surface peut être scellée en la rinçant simplement à l'eau. Vous obtiendrez ainsi un revêtement d'oxyde d'aluminium dur et naturel, capable de résister aux attaques chimiques et très résistant aux rayures. L'oxyde d'aluminium est classé 9 sur 10 sur l'échelle de dureté de Mohs, ce qui le place en deuxième position derrière le diamant.

3. Qu'est-ce que l'anodisation dure ?

L'anodisation dure, parfois appelée type III, offre une meilleure protection contre la corrosion et une plus grande résistance à l'usure dans des environnements extrêmes ou avec des pièces mécaniques mobiles soumises à beaucoup de friction. Elle est obtenue en poursuivant le courant électrique jusqu'à ce que la profondeur des pores dépasse 10 microns, jusqu'à 25 microns ou même plus. Cette méthode prend plus de temps et est plus coûteuse mais donne un résultat supérieur.

4. L'aluminium a-t-il besoin d'une protection contre la corrosion ?

Bien que l'aluminium ne rouille pas, il peut se détériorer en présence d'oxygène, ce que l'on appelle l'oxydation. Qu'est-ce que l'oxydation ? Cela signifie simplement réagir avec l'oxygène. Et l'oxygène est très réactif, formant facilement des composés avec la plupart des autres éléments. Lorsque l'aluminium est exposé à l'atmosphère, il forme rapidement une couche d'oxyde d'aluminium à la surface, et cette couche offre un certain degré de protection contre la corrosion ultérieure.

Mais l'aluminium doit résister à d'autres éléments que l'air et l'eau purs. Les pluies acides, l'eau salée et d'autres contaminants peuvent toujours exploiter les faiblesses de la passivation de la surface. Même les alliages modernes réagissent différemment à cette exposition environnementale, allant d'une simple décoloration de la surface à une défaillance mécanique.

5. Comment la couleur est-elle ajoutée à l'anodisation des métaux ?

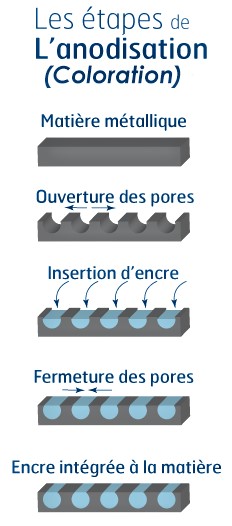

L'aluminium coloré est ce que la plupart d'entre nous imaginent lorsque nous pensons à l'anodisation. C'est là tout le génie de ce procédé. Les jolis pores stables gravés dans la surface sont idéaux pour introduire des teintes ou des pigments.

Le pigment remplit tous les pores vides jusqu'à la surface, où il est ensuite scellé de façon permanente. C'est la raison pour laquelle les couleurs anodisées sont si durables - elles ne peuvent pas être rayées de la surface, car elles sont en fait profondément enfouies et ne peuvent être enlevées que par meulage du substrat.

6. Pourquoi l'aluminium anodisé a-t-il toujours ce lustre métallique caractéristique ?

Après avoir été coloré, l'aluminium anodisé présente un aspect "métallique" caractéristique. Cela est dû à deux facteurs. Premièrement, en raison de la gravure électrochimique uniforme, une surface rugueuse est laissée derrière. Plus les pores sont profonds, plus la surface sera rugueuse, mais les couleurs seront d'autant plus durables.

Ensuite, la lumière qui frappe la surface interagit en partie avec le colorant et en partie avec le métal non coloré situé en haut.

Ainsi, la lumière qui rebondit pour frapper votre œil sera en fait une combinaison de deux longueurs d'onde distinctes qui interagissent en se réfléchissant sur des surfaces légèrement différentes. C'est ce qui explique la brillance caractéristique de l'anodisation de l'aluminium.

7. Peut-on anodiser des matériaux autres que l'aluminium ?

Oui. L'anodisation fonctionne également avec le magnésium, le titane et même les plastiques conducteurs. C'est un procédé peu coûteux, fiable et éminemment durable. C'est pourquoi elle est si couramment utilisée dans les accessoires architecturaux, car elle est à la fois belle et presque imperméable aux effets des intempéries.

8. Pourquoi est-il impossible d'anodiser une pièce entière ?

L'anodisation exige qu'une pièce soit immergée dans une série de bains chimiques. Pour maintenir une pièce en position, il faut qu'elle soit montée sur un support quelconque pour l'empêcher de tomber au fond de la cuve. Chaque fois que le dispositif de maintien touche la pièce, cette zone est bloquée et les produits chimiques d'anodisation ne fonctionnent pas correctement. C'est pourquoi il est judicieux de concevoir un endroit sur votre pièce qui peut être utilisé pour le maintien mais qui ne sera pas affecté de manière négative sur le plan esthétique.

L'anodisation vous convient-elle ?

Lorsque vous nous contactez pour un devis gratuit et un examen du projet, nous sommes en mesure de vous conseiller sur les nombreux services de finition que nous proposons pour les prototypes rapides et la fabrication en petites séries. Nos spécialistes vous aideront à trouver la solution qui correspond à votre budget, à vos délais de commercialisation et aux résultats souhaités. Commençons dès aujourd'hui !