Depuis que les gens ont commencé à fabriquer des objets, puis à essayer d'en créer de nouveaux et de les améliorer, il y a eu un besoin de prototypes. Ils sont utilisés pour l'évaluation de la conception, les tests, la certification, la validation du concept, les campagnes de crowdfunding et comme passerelles vers la production complète.

Si vous avez besoin de prototypes rapides de haute qualité, nous vous suggérons de considérer ces 5 processus bien établis et matures qui donnent d'excellents résultats de manière économique. Il s'agit de l'usinage, de la coulée sous vide de polyuréthane et de trois méthodes d'impression 3D en plastique : SLA, fusion sur lit de poudre et FDM.

Usinage

Beaucoup de gens ne réalisent pas que l'usinage est une méthode de prototypage idéale pour le bon projet. Il est rapide, précis et très polyvalent car il fonctionne avec presque tous les matériaux solides. Il n'y a pas non plus de quantités minimales, de sorte qu'une pièce peut être fabriquée aussi facilement que mille.

Vous devez envisager l'usinage si vous avez besoin de pièces mécaniques solides, entièrement fonctionnelles et présentant des tolérances précises - en gros, une qualité de production complète mais en nombre limité.

Toutefois, l'usinage n'est pas idéal pour les boîtes à parois fines ou les cavités profondes. Pour ces formes, vous pouvez envisager de recourir à la coulée sous vide.

Coulée sous vide de polyuréthane ou VC (Vacuum Casting)

La coulée sous vide, également connue sous le nom de "coulée d'uréthane", utilise un modèle maître comme modèle de la pièce finie souhaitée. Le modèle peut être fabriqué à partir de n'importe quel matériau solide, mais il s'agit souvent d'une pièce en plastique imprimée en 3D.

Le modèle maître est ensuite suspendu dans une boîte de coulée vide. La boîte est remplie de silicone liquide et, une fois le silicone durci, elle est ouverte et le modèle est retiré, laissant derrière lui une cavité creuse qui peut maintenant être remplie de résine de coulée pour faire une copie de l'original.

Le moulage sous vide du polyuréthane est le meilleur moyen de fabriquer des pièces en plastique de qualité proche de la production qui ont l'apparence et les performances du MIP, mais sans avoir à investir dans des outils métalliques coûteux. Les pièces peuvent également être surmoulées et les résines existent dans une variété de duretés Shore, ce qui vous permet de réaliser des formes en caoutchouc souple, ce que vous ne pouvez pas faire avec l'usinage CNC par exemple.

Les moules VC durent jusqu'à une vingtaine d'exemplaires, ce qui en fait un excellent moyen de créer des boîtiers et autres formes semi-creuses en petites quantités. La texture de surface est fidèle à l'original et vous pouvez les peindre, les poncer et les usiner pour plus d'options de finition.

Stéréolithographie ou SLA et Impression 3D Polyjet

Il s'agit du tout premier procédé de fabrication additive et il ne cesse de s'améliorer. La SLA utilise une cuve de résine photosensible à l'intérieur d'une chambre dotée d'une plate-forme de construction mobile. Des centaines ou des milliers de tranches distinctes en 2D d'un dessin CAO en 3D sont projetées avec de la lumière UV dans la cuve à mesure que la plate-forme s'élève lentement, ce qui permet de durcir sélectivement les couches pour former la pièce finie.

La technologie SLA est rapide et polyvalente, et il existe de nombreuses résines qui offrent des propriétés cosmétiques et mécaniques différentes. Elles sont généralement divisées en différents grades tels que standard, ingénierie ou médical/dentaire. Vous pouvez même ajouter des fibres de verre ou de la poudre d'aluminium pour une plus grande résistance.

L'impression PolyJet est un procédé très similaire à celui de la SLA, mais les deux se différencient en terme de style de construction, de matériaux et d'applications.

PolyJet utilise plusieurs têtes d'impression pour déposer du plastique liquide sur une plateforme de construction, couche par couche, et le matériau est durci au fur et à mesure qu'il est déposé. Elle peut déposer des couches de matériau aussi fines que 16 microns. Bien qu'il s'agisse de la technologie la plus rapide dans un cube de 5 pouces, elle devient plus lente en dehors de cette limite. En revanche, la taille n'a pas d'importance en stéréolithographie. Ses matériaux sont disponibles dans toutes les couleurs, opacités et formes (rigide ou flexible) contrairement à la SLA dont les matériaux ne sont disponibles qu'en plastique rigide, transparent, gris ou blanc opaque.

La vitesse et la fine résolution du PolyJet font que cette forme est idéale pour les prototypes et les modèles maîtres de petite taille et très détaillés. En revanche, la SLA est idéale pour les prototypes et les modèles maîtres de grande taille. Le principal avantage de la SLA est qu'elle permet d'imprimer des pièces creuses utilisant une structure intérieure en nid d'abeille. Les pièces creuses SLA sont principalement utilisées pour le moulage à la cire perdue, tandis que PolyJet est idéal pour l'impression multi-matériaux (hybride).

La finition de la surface est excellente mais n'oubliez pas qu'après l'impression, les pièces doivent être lavées puis durcies une seconde fois pour atteindre une résistance et une stabilité maximales.

Fusion de lits de poudre

Il existe deux principaux types de fusion sur lit de poudre : le frittage laser sélectif (SLS) et la fusion multijet (MJF).

Ces deux techniques utilisent une chambre étanche remplie d'un substrat en poudre, dans laquelle un rouleau est utilisé pour lisser et comprimer la surface supérieure. Dans le cas de la SLS, la couche 2D est fusionnée au laser, tandis que la MJF utilise des microgouttelettes d'une résine liante pour maintenir la poudre en place. Dans une option secondaire, l'impression est entièrement frittée dans un four à infrarouge.

La fusion sur lit de poudre présente plusieurs avantages. Premièrement, les pièces sont autoportantes et ne nécessitent donc pas de structures supplémentaires. Deuxièmement, la totalité du volume de construction de la chambre peut être utilisée pour une efficacité maximale. Et avec le SLS, jusqu'à 75% de la poudre des constructions précédentes peut être mélangée avec de la poudre vierge pour économiser sur les coûts des matières premières.

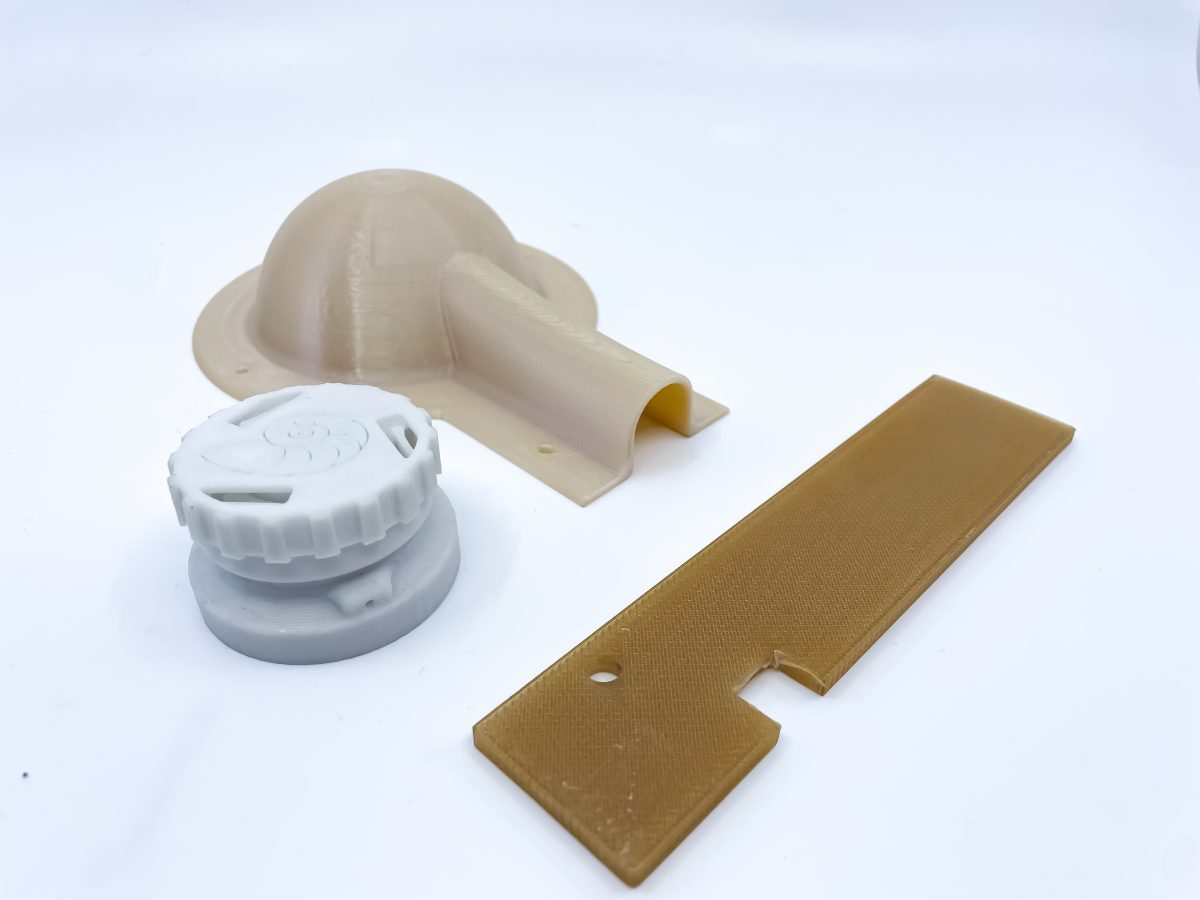

Modélisation par dépôt de fil fondu (FDM) , et modélisation par fusion métallique (SLM)

Il s'agit du système d'impression 3D que la plupart des gens connaissent. Il utilise des filaments de plastique courant comme le PLA ou l'ABS et des résines techniques comme le PEEK et l'Ultem.

Le filament est extrudé à travers une buse chauffée où il est fondu et cette fusion est ensuite déposée couche sur couche pour former la pièce.

La FDM est l'une des méthodes de fabrication additive les moins coûteuses et elle est très populaire auprès des bricoleurs et des petits ateliers. Pour les développeurs de prototypes, il est généralement facile de trouver un maker space local ou un bureau d'impression numérique qui peut vous aider à imprimer vos conceptions rapidement et à moindre coût, mais sachez que la résolution n'est pas excellente et que vos pièces nécessiteront probablement plus de travail de finition.

Quant à l'impression 3D par fusion métallique (SLM), elle occupe une place unique dans le développement des produits actuels. Elle permet de fabriquer des pièces finales complexes sans investissement lourd.

La technologie est similaire au frittage de poudre mais la poudre est ici métallique et la chambre de fabrication est canalisée par un gaz neutre, comme de l'argon.

C'est un procédé idéal pour les pièces très complexes avec des évidements.

3D PRINT peut vous proposer chacune de ces solutions selon vos besoins en prototypage rapide. Contactez-nous dès maintenant pour plus de conseils et un devis gratuit sur votre prochain projet!