Les prototypages vous aident à tester l'aspect et le toucher de votre conception ainsi que ses performances. Vous pouvez tester plusieurs matières et évaluer votre marché potentiel sans investissement majeur en temps et en argent. Une fois que vous êtes satisfait de votre produit et que vous êtes prêt à passer du prototypage à la production, il y a plusieurs choses dont vous devez vous assurer pour que la transition vers des volumes plus importants se fasse aisément.

C'est pourquoi nous avons rassemblé pour vous 5 conseils qui vous aideront à simplifier votre parcours de lancement de nouveau produit, afin d'obtenir les meilleurs résultats lorsqu'il sera temps de commercialiser ce dernier.

1. Choisissez le bon processus de fabrication

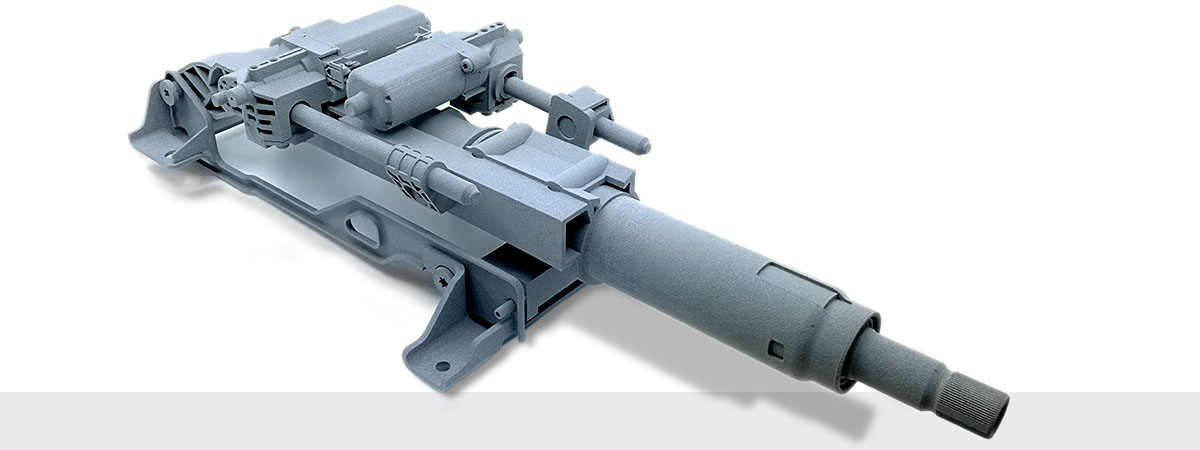

Produits métalliques

Les prototypes métalliques sont généralement réalisés par usinage CNC ou impression 3D métal. Bien qu'elle soit idéale pour certains types de prototypes, la technique d'impression 3D métal reste très inadaptée à la production dans de nombreux cas. Même si la technologie progresse, elle est encore trop lente et coûteuse pour des volumes plus importants, à moins que votre produit ne requière des géométries complexes et des pièces légères. La plupart des prototypes métalliques sont donc fabriqués par usinage CNC, qui est en plus un bon moyen d'augmenter et d'adapter les volumes au fil du temps à mesure que la demande augmente.

Pour la fabrication à grand volume, vous pouvez envisager le moulage sous pression.

C'est le moyen le plus rapide et le plus économique de fabriquer de grands lots de pièces métalliques identiques. Sachez toutefois que cette technique exige de suivre des règles de conception pour la fabricabilité de la pièce et que vous devrez investir dans un outil de production. Mais ce coût peut être amorti très vite avec une commande de production importante.

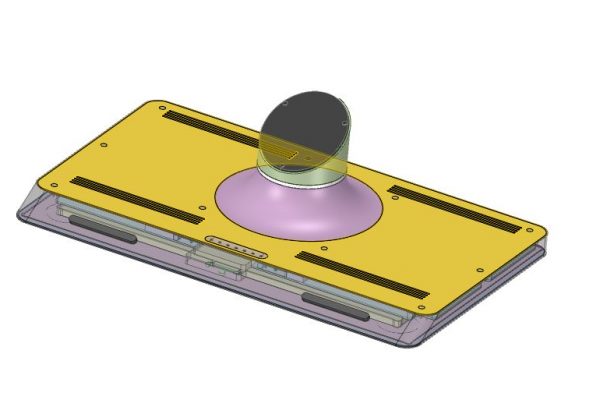

Produits en plastique

Si le prototype était en plastique, il a probablement été fabriqué par impression 3D, usinage CNC ou moulage sous vide en polyuréthane. Pour des volumes plus importants de plastique, la solution idéale est le moulage par injection de plastique.

Le moulage par injection, comme le moulage sous pression, nécessite un respect strict des règles de conception qui n'entraient pas en jeu lors de l'usage de prototypes rapide. Celles-ci incluent l'utilisation de nervures et de bossages, des dimensions d'épaisseur minimale de la paroi, des angles de dépouille, les positions des arrivés matière, des tiroirs, des éjecteurs et de nombreux autres paramètres.

Par conséquent, les développeurs de produits doivent s'assurer que leurs plans tiennent compte du coût supplémentaire et du temps de mise sur le marché qu'impliquera une transition d'un processus à un autre.

2. Préparez une nomenclature

Les prototypes ne comprennent généralement que quelques pièces finies et celles-ci sont tarifées par unité complète.

Lorsqu'il est temps de passer à la production, chaque élément de l'assemblage doit être recensé. Chaque écrou, boulon et vis, bouton en caoutchouc ou clip métallique, même la quantité de peinture ou de colle - tout doit être comptabilisé comme un coût distinct. Plus il y aura d’éléments plus la chaîne d'approvisionnement sera complexe, il est donc avantageux de garder la conception aussi simple que possible.

Enfin, une nomenclature détaillée peut vous aider à évaluer la quantité de main-d'œuvre impliquée dans le processus d'assemblage, ce qui peut être un facteur de coût important.

3. Choisissez le bon matériau

Parfois, un prototype est fabriqué à partir d'un matériau coûteux ou exotique. C’est souvent le cas lorsqu’on veut en faire une pièce de démonstration ou pour servir à une campagne de marketing ou de financement par la suite. Mais les matériaux exotiques ne sont pas un bon choix pour la fabrication à grand volume.

Au lieu de cela, nous vous conseillons de remplacer ces derniers par des matières premières plus courantes. Elles seront moins chères, plus faciles et plus rapides à se procurer. Plus important encore, les fabricants ont plus d'expérience de travail avec les matériaux de série, ce qui facilitera le contrôle des paramètres de traitement pour des résultats plus fiables.

4. Choisissez la bonne finition de surface

Un prototype soigneusement poncé, poli et peint à la main avec une couleur personnalisée est sans aucun doute superbe. Mais un tel travail est-il faisable à grande échelle ? Les finitions de surface élaborées ont tendance à exiger beaucoup d'attention aux détails et un travail manuel minutieux, ce qui n'est pas toujours possible pour la production à grand volume.

Si vous avez besoin de processus de finition spécialisés, nous vous recommandons donc de trouver des moyens d'automatiser ou de coller à une ou deux finitions plutôt qu'à plusieurs finitions. Pour les pièces en aluminium, l'anodisation est un traitement de surface attrayant et très durable et les pièces peuvent être traitées par lots selon les besoins sans que vous soyez contraints par des volumes minimums.

5. Planification de la certification et des tests

Contrairement aux prototypes, les pièces de production destinées à la vente commerciale doivent être certifiées conformément à divers systèmes de sécurité et de réglementation. Celles-ci dépendront de nombreux facteurs, notamment de l'environnement dans lequel le produit est amené à être utilisé, s'il est alimenté électriquement et le pays dans lequel il sera vendu.

Préparez-vous donc à envoyer des produits finis à différentes organismes pour les certifications, et pensez à anticiper le temps et les frais supplémentaire que va engendrer cette étape nécessaire.

Passer à l'étape suivante

Lorsque vous serez prêts à lancer votre prototype en tant que produit commercial, nous serons prêts à vous aider en vous offrant nos services et conseils afin de réaliser la production de votre projet.

Contactez-nous pour un devis gratuit dès aujourd'hui et découvrez pourquoi 3D PRINT est le leader du prototypage et du développement de nouveaux produits !